No varejo, cada detalhe conta: desde a agilidade no atendimento até a precisão no registro de informações. Nesse cenário, a automação comercial deixou de ser um diferencial para se tornar essencial no dia a dia do comerciante.

As balanças de bancada com impressor integrado e conectadas ao MGV Cloud da Toledo do Brasil, representam um avanço significativo nesse processo. Além de pesar, elas emitem etiquetas com informações precisas e se integram automaticamente ao sistema de gestão, garantindo controle em tempo real, redução de erros e mais produtividade na operação.

Para explicar como essa tecnologia facilita a rotina do varejista e impulsiona a eficiência dos negócios, entrevistamos Gustavo Cruz, coordenador de produtos da Toledo do Brasil. Continue lendo nosso texto e saiba mais!

Como a tecnologia otimiza a gestão e a operação do varejo

A tecnologia deixou de ser um diferencial para se tornar parte essencial do dia a dia do varejo. Mais do que facilitar processos, ela apoia o varejista em decisões estratégicas, ajuda a reduzir erros, otimiza a rotina e fortalece a experiência do consumidor.

Segundo Gustavo, a tecnologia não está aqui para substituir pessoas, mas para ampliar a eficiência das operações. “Ferramentas como a inteligência artificial não tomam decisões por nós, mas indicam caminhos, otimizam tempo e garantem mais confiabilidade nos processos”, explica.

Entre as soluções Toledo do Brasil aplicadas ao varejo, alguns exemplos se destacam:

- Etiquetas eletrônicas: permitem a atualização de preços em toda a loja com apenas um clique, assegurando que as mudanças sejam feitas de forma rápida, confiável e sem erros.

- Balança Prix 7T: equipada com inteligência artificial, reconhece produtos de FLV (frutas, legumes e verduras) e sugere opções prováveis, evitando que o operador precise decorar códigos e agilizando a operação.

- Dispositivo de conferência para self checkout: garante que o peso do item corresponde ao produto escaneado, prevenindo fraudes e aumentando a segurança da operação.

- Balança 8217: embutida no checkout tradicional, permite pesar FLV diretamente no caixa, eliminando filas no setor de hortifrúti e oferecendo mais praticidade ao consumidor.

- MGV Cloud: sistema em nuvem que conecta balanças e fornece dados estratégicos para a gestão. É possível, por exemplo, identificar pesagens fora do padrão e receber alertas em tempo real para investigar possíveis problemas.

Essas soluções demonstram como a automação vai muito além do ponto de venda (PDV). Ela atua em várias frentes: desde a prevenção de perdas e fraudes até a otimização do atendimento ao cliente, passando pela gestão eficiente de dados que ajudam o varejista a tomar decisões mais assertivas.

No fim, o impacto é claro: operações mais seguras, processos otimizados e consumidores mais satisfeitos.

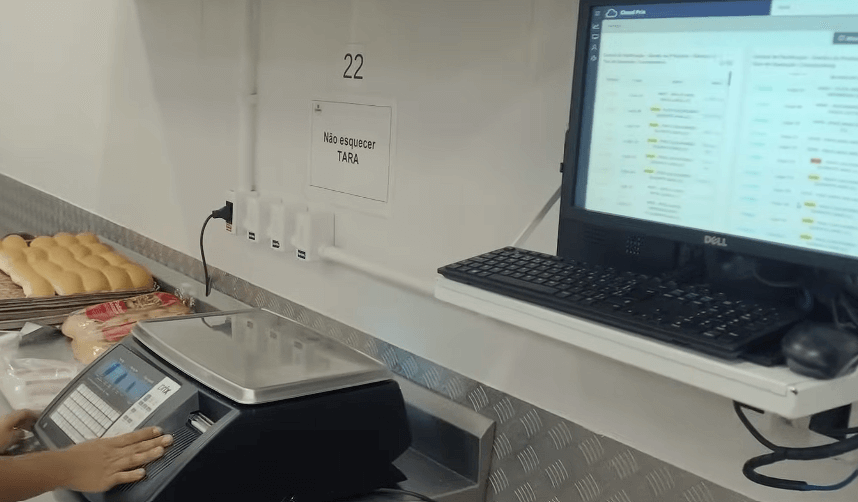

Balanças de bancada conectadas ao MGV Cloud: mais eficiência no controle e gestão

As balanças de bancada com impressor integrado, quando conectadas ao MGV Cloud da Toledo do Brasil, ampliam a capacidade de gestão do comerciante. Isso porque cada pesagem registrada gera informações que podem ser acompanhadas em tempo real, de qualquer lugar, pelo computador ou até mesmo pelo celular.

“As balanças de bancada possuem diferentes formas de comunicação, como serial ou USB, podendo se integrar diretamente ao ERP do cliente. Isso significa que, se eu vendo parafusos e peso na balança, a informação vai para o sistema e o estoque é atualizado automaticamente. Essa troca de dados garante um controle muito mais ágil e confiável”, explica Gustavo.

Ao estar conectada ao MGV Cloud, a balança se transforma em uma ferramenta ainda mais estratégica para o varejista. “Eu costumo dizer que balança parada é balança que não está vendendo. No MGV Cloud, é possível ver quais estão em operação e quais estão paradas, acompanhar a vida útil de componentes como teclado e cabeça térmica e, a partir daí, planejar a manutenção de forma inteligente. Isso evita deslocamentos desnecessários de técnicos e prolonga a durabilidade dos equipamentos”, destaca.

Além disso, o sistema permite identificar padrões de pesagem e gerar alertas quando algo foge do esperado, ajudando a prevenir perdas e fraudes. “Se um item é sempre pesado entre 1 e 2 kg e, de repente, aparece uma pesagem de 5 kg, o sistema emite um alerta. Outro exemplo é quando um produto fica muito tempo sem passar pela balança. Isso pode indicar que se trata de um item sazonal ou até de um erro operacional, como a venda de muçarela B sendo registrada no código da muçarela A. Como as informações estão em tempo real, a correção pode ser feita rapidamente, evitando prejuízos maiores”, completa Gustavo.

Case de sucesso: monitoramento em tempo real com o MGV Cloud

Entre os exemplos práticos do impacto da automação no varejo, Gustavo cita um case que mostra como a tecnologia pode transformar a operação. Um cliente da Toledo do Brasil utiliza o MGV Cloud de forma estratégica: no setor de TI, instalaram uma TV que exibe em um dashboard todas as lojas e balanças conectadas.

Ali, o acompanhamento é feito em tempo real. Uma bolinha verde indica balança operando normalmente, amarela aponta que a balança está desatualizada e vermelha mostra falha ou desconexão. O objetivo é manter tudo sempre verde.

Com esse monitoramento centralizado, a empresa consegue garantir a continuidade da operação, reduzir falhas e ganhar produtividade, aproveitando ao máximo os recursos de integração oferecidos pela Toledo do Brasil.

O futuro da automação comercial no varejo

A automação comercial segue evoluindo e, nos próximos anos, a presença da inteligência artificial nos sistemas e equipamentos será cada vez mais marcante, tornando a operação mais rápida e segura.

Gustavo destaca que tecnologias como o self checkout vão se desenvolver consideravelmente, proporcionando uma operação sem fricção e maior autonomia tanto para o varejista quanto para o consumidor.

“O foco não é apenas na agilidade do comerciante, mas também na experiência do cliente. Cada inovação deve colocar o consumidor no centro da operação, garantindo praticidade, segurança e eficiência em todas as etapas do processo de compra.”

Benefícios exclusivos da Toledo do Brasil em automação comercial

No varejo, não basta oferecer tecnologia — é preciso garantir que ela funcione de forma consistente, com suporte técnico rápido e segurança nas operações do dia a dia. É justamente nesse ponto que a Toledo do Brasil se destaca no mercado de automação comercial.

“Um dos grandes diferenciais da Toledo do Brasil é a nossa rede de oficinas técnicas credenciadas, espalhadas por todo o Brasil. Onde o cliente precisar, vamos ter uma oficina própria ou autorizada para prestar atendimento, com disponibilidade de peças e técnicos qualificados. Além disso, a durabilidade das nossas balanças é reconhecida no mercado. Nossos equipamentos são quase um tanque de guerra, preparados para aguentar o ritmo intenso do varejo.”

Segundo Gustavo, a confiabilidade também vem de processos rigorosos. “Tudo começa na fábrica, com um processo de montagem bem estruturado e acompanhado pelo time de qualidade, que verifica cada balança antes de sair da linha de produção. Já em campo, a confiabilidade está na integração com sistemas. Quando o comerciante consegue trocar preços ou enviar dados direto do ERP para as balanças com apenas um clique, elimina o risco de erro humano e ganha agilidade.”

Conclusão

A automação comercial vai muito além do ponto de venda: ela otimiza operações, garante confiabilidade, reduz erros e proporciona ao varejista controle em tempo real sobre estoque, preços e vendas.

Com balanças de bancada conectadas ao MGV Cloud, self checkout e inteligência artificial, o dia a dia do comerciante se torna mais ágil, seguro e eficiente, ao mesmo tempo em que melhora a experiência do cliente.

Quer saber como as soluções da Toledo do Brasil podem transformar o seu negócio? Entre em contato e descubra como modernizar sua operação de forma prática e inteligente.

LEIA TAMBÉM EM NOSSO BLOG

Como escolher balança de bancada à prova d’água para peixarias, açougues e hortifrutis

Chegou a época de chuva? Não se preocupe: temos uma célula de carga à prova d’água

Como as balanças rodoviárias impulsionam eficiência e rentabilidade no agronegócio e na indústria